2020-05-22 来源:

摘要:文章通过对某型轻客制动噪音问题的研究分析和改进,通过引入轿车的 SAE J2521 测试方法,对不同摩擦衬片材料、结构及消音片材料等不同方案进行优化,最终对该车的制动高频尖叫问题进行有效治理。

前言

随着车辆的普及及人民生活水平的提升,消费者在追求车辆功能、性能和可靠性的同时,对舒适性的关注也与日俱增。制动系统作为涉及汽车安全性的重要系统,制动性能对于车辆来说是至关重要的。在有些情况下,由于系统匹配、制动工况、安装及使用、行驶环境和驾驶习惯不同等原因,将会使制动器在制动过程中不可避免会出现产生剧烈的振动和噪声,影响乘员的舒适性,严重的振动噪声还会引起制动力的衰退,影响车辆的安全性。据统计,北美地区的汽车生产商每年用在制动 NVH 领域(制动噪声与制动抖动)是顾客抱怨非常主要的汽车故障之一。同时汽车在刹车时产生的噪音已成为城市的主要噪声污染源之一,高频制动噪声往往非常刺耳,通常可高达 ll0dB。但制动噪音又是制动系统日常使用中不可避免会出现的情况;故此发生概率和顾客可接受度之间的平衡是处理制动噪音问题的主要方向。本文所研讨的某型轻型客车在市场上时有反馈制动时会有不同程度的噪音发生,主要表现为低速(车速小于 20km/h)缓制动时,车辆会有持续的尖锐“叽叽”噪音发出,影响顾客的主观感受。本文通过对噪音现象的识别、分析并制定相关改善措施,有效的改善了车辆的噪音的表现。

(一)制动噪音综述

车辆制动噪音问题是整个车辆制动系统中非常难以解决的问题,目前对于刹车产生噪声方面有许多的研究文献,大致可分为实验研究和理论研究两大类方法;同时制动噪音问题涉及摩擦学、声学、热力学、振动等多方面的知识,对研究者来说是一个很大的挑战。

制动噪声产生与制动钳总成和制动盘的设计及其匹配密切相关,一般认为盘式制动器的制动噪声产生机理是通过摩擦片和制动盘这对摩擦副之间的摩擦振动产生,并通过一定路径传递的。制动器部件的摩擦振动是由于作为相对速度函数的摩擦系数变化的结果,而相对速度又产生于制动块、摩擦表面和机械系统的阻尼器之间,当两摩擦表面的相对速度增加时,若摩擦系数减少,则产生摩擦振动,引起部件的振动而发出噪声。当负荷达到足以使制动块和制动盘的结构尺寸变化时,以及弹性力引起制动块和制动盘作瞬间的脱离时,整个有关联的机械系统就会产生轻微的变形,一旦制动块和制动盘脱离接触,机械系统的弹性力就会很快地使制动块和制动盘恢复到原来的状态而在两接触表面产生较低的摩擦,所有的零部件又几乎恢复原状,而这一过程重复下去,将使制动卡钳产生振动,振动能量向周围环境辐射产生制动噪声。

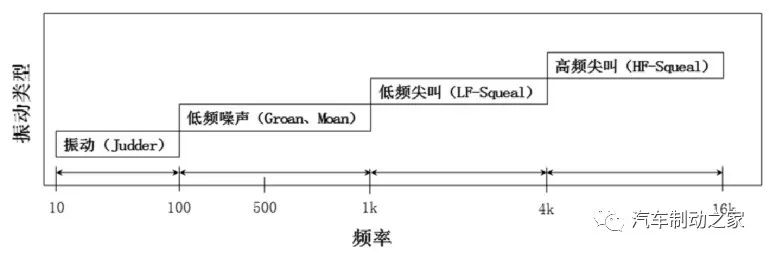

当振动频率低于 100Hz 时主要表征为车辆的抖动,当振动频率大于 100Hz 时主要表征为制动噪音;一般盘式制动器制动噪声分为 3 类:

1.低频噪声:制动开始到停车时的“格喳”声;这种声音属于低频噪声,频率在 1000Hz 以下,与制动盘和摩擦片之间的粘滑作用相关,主要是由于制动钳的共振引起的。

2.低频尖叫:制动过程中的尖叫声;这种是频率为 1kHz~4kHz 的制动噪声,与制动系统零部件之间的模态耦合相关,主要是由于制动盘的共振所致,声音非常刺耳。

3.高频尖叫:停车之际的“叽叽”声;为频率在 4kHz~ 16kHz 的制动噪声,与制动盘的周向共振相关,主要是由摩擦衬块的弹性振动所引起的。

图 1 噪音频率分布图

制动噪声的影响因素主要有以下 4 个方面:

1.摩擦副特性:摩擦片和制动盘/鼓组成的摩擦副是产生噪声的来源,不同摩擦材料特性产生的振动激励不同,进而振动噪声的强弱也不同;

2.制动器结构:制动器是噪声的主要传递路径,不同制动器结构设计可以抑制或放大来自摩擦副的振动,对制动噪声强度有很大影响;

3.环境:研究表明,环境因素对制动噪声影响很大,不同湿度、温度条件下,制动噪声表现不同;

4.制动工况:制动噪声的产生和制动工况有很大关联性,有的噪声仅在某一特定工况下出现,如高速、低速行驶时,或临近停车时,或倒车时,或轻制动、重制动时等。

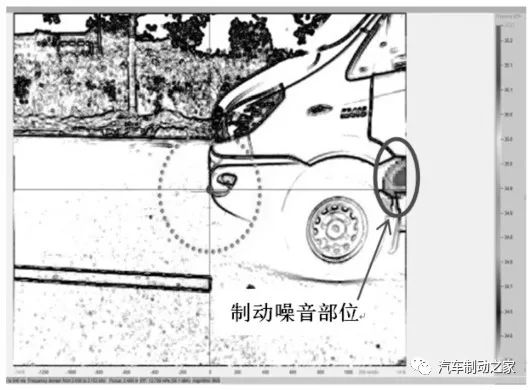

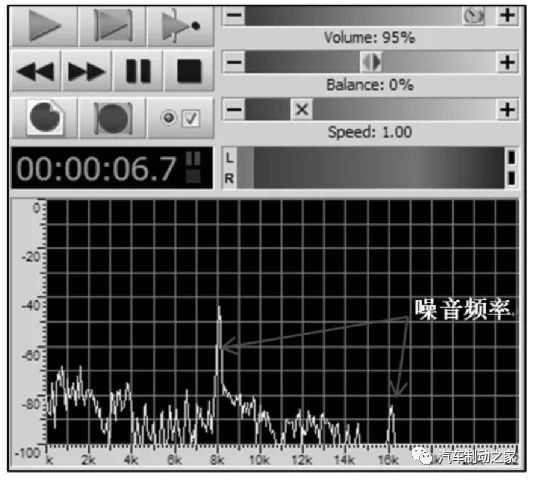

在某型车辆的实际使用过程中,部分车辆低速快要停车时缓踩制动,会发出尖锐的声音;发生噪音时的车速一般在 20km/h 左右,制动强度较低,临近停车时噪音会比较明显;车辆倒车后,再正常行驶缓踩制动,制动噪音不会立即出现,但反复进行几次制动后,制动噪音又会出现;车辆发生噪声时主要通过驾驶员进行听觉辨认主观评价,无法有效确认产生制动噪音产生的具体部位;通过全息拍照技术来锁定制动噪音在整车的产生位置如下图 2,制动噪音定位为前制动钳位置,由于车辆处于运动中时会产生多普勒效应,噪音定位会往车辆后方偏移,属于正常现象。另外通过测试,确认该车实车制动噪音频率变异主要出现在 8kHz 和 16kHz 左右的两个区间组合而成;如图 3。

图 2 车辆制动噪音部位定位图

图 3 制动噪音频谱图

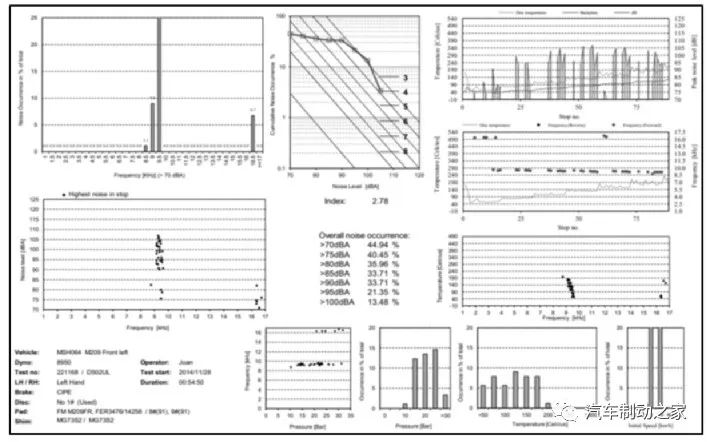

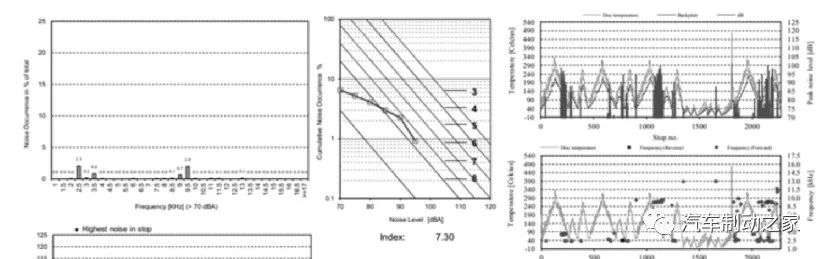

通过整车的测量确定制动噪音产生的部件后,针对具体的部件系统进一步展开台架模拟测量;目前针对相关的测量可以采用 QC/T 564(乘用车)或 QC/T479(商用车)中的方法,原来一般要求乘用车不大于 76dB、商用车不大于 90dB,显然其具有较大的局限性和机械性。目前乘用车采用的方法主要是基于 SAE J2521 中的方法展开的,由于其工况覆盖和测量参数比较科学,能够更好的支持针对问题的分析和解决;故此本次也采取 SAE J2521 标准测试程序在 LINK3000 试验台上展开相关测试和效果的确认。

从上图 5 可以看出,按照 SAE J2521 标准进行 1430 次制动测试过程中,制动噪音发生的频率很高,其中大于 70dB 的有44.94%、大于80dB的有35.96%、大于90dB的有33.71%、大于 100dB 的有 13.48%;远超出制动噪音指出率 70dB≤ 10%、80dB≤5%、90dB≤2.5%、100dB≤1.2%的一般商用车设计要求。但同时台架上的噪音频率区间主要分布在 8.5kHz~9.5kHz 和 16.5kHz 两个频率区间,与实车的 8kHz 和 16kHz 略有偏移;这可能是因为台架试验过程中虽然装配了轮毂、转向节、制动盘、制动钳等部件及部分悬架的链接部件,但与实际车辆还是存有一定的差异的;但其已经方向性的指明了两者具有较好的再现关系;可以通过台架测试来确定制动噪音的表现水平。

图 4 LINK3000 台架制动噪音测试图

图 5 改善前台架制动噪音测试结果

根据整车及台架的测试结论来看,主要表现为噪音的发生概率较高,噪音的频率在 8kHz 和 16kHz 附近;根据目前噪音分类原则,是属于一个高频的尖叫;目前认为较为普遍的原因主要是由摩擦衬块的弹性振动所引起的。

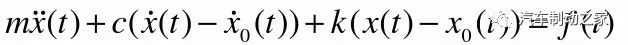

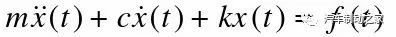

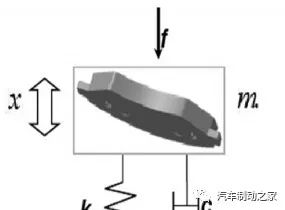

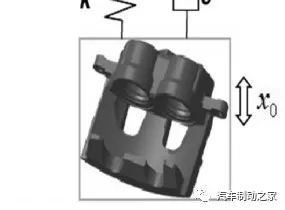

将卡钳及摩擦衬块系统可以看成粘弹性单自由度振动系统,如下图 6 所示,则可表达为公式(1):

(1)

(1)

抛开基础速度 x0的影响,公式(1)可简化为公式(2):

(2)

(2)

从上述公式(2)中我们可以看出,改善这种噪音,要么就消除激发噪音的源头,即 f(t)→0;要么就增加阻尼作用,即增加阻尼系数 c;要么就增加被传递物的质量、削弱振动,即增加 m 以减小加速度及振幅。

实际设计开发过程中,卡钳和摩擦衬片都不可能质量做的特别大,进而对各种振动不产生响应,况且一般确定的制动系统结构及质量基本也就确定了,所以单纯增大 m 是不可行的。而要 f(t)→0,则需要卡钳的液压恒定,摩擦衬片的摩擦系数也要随着压力、温度和速度都要保持一个趋于恒定(稳定)的状态,这在实际的工程应用中就需要选择更好的、更合适的摩擦衬片材料,来降低摩擦系数对压力、温度和速度的敏感性,这对特定车型来说是需要匹配的。而增大阻尼系数 c 就是要使得系统的阻尼比尽量大于 1,使得系统很难振的起来,这个一般通过调整摩擦衬片上的消音片来实现。

图 6 卡钳与摩擦衬块振动系统

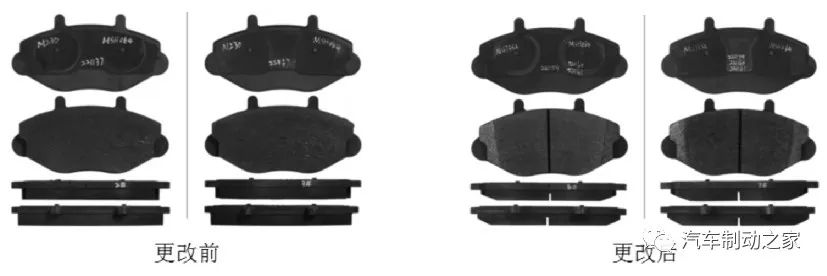

通过上述的分析我们可以看出,此车型高频尖叫制动噪音的解决方向需要从摩擦材料及消音片的匹配优化入手进行系统的解决和优化;结合台架按照 SAE J2521 进行不断的测试优化进行确定方案。最终将摩擦材料由低金属配方改为陶瓷配方;同时对摩擦衬片的形状进行优化,增加开槽和倒角;同时选用全新的一种消音片。

图 7 摩擦衬片更改前后对比图

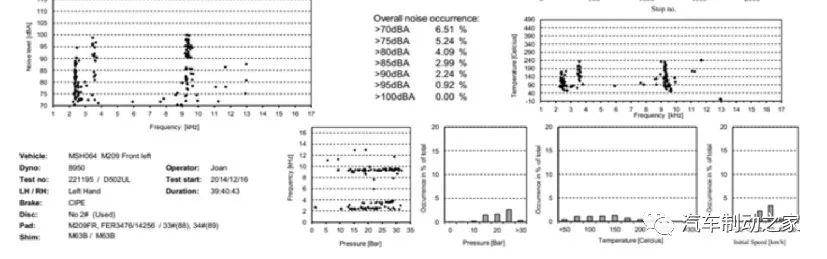

通过对不断的针对摩擦衬片材料、结构及消音片的优化匹配,最终确定的优化方案采用 SAE J2521 标准进行测试结果如下:

图 8 改善后台架制动噪音测试结果

通过测试可以看出,台架数据显示大于 70dB 的有 6.51%、大于 80dB 的有 4.09%、大于 90dB 的有 2.24%、大于 100dB 的没有;满足商用车制动噪音指出率 70dB≤10%、 80dB≤5%、90dB≤2.5%、100dB≤1.2%的设计要求。同时通过整车磨合、冷态、热态及各种速度和制动强度进行全面的主观评估后,确认噪音发生的概率大幅降低,完全达到可以接受的水平,并取得了市场上顾客的一致认可。

通过对某型轻型客车制动噪音问题的测试和分析,通过整车及台架的测试,确认该制动噪音为一种高频尖叫,是制动噪音中比较常见的一种形态。同时通过对系统原理层面的分析后,从摩擦材料、摩擦衬片结构、消音片材料三个方面入手进行改善,很好的解决了该车型的制动噪音问题。分析中采用全息拍照技术、音频分析技术以及在商用车上采用 SAE J2521 的相关台架测试技术,有效而快速的提升了该问题的解决进度;因此制动噪音问题的解决是必须要建立在相关健全的分析工具和分析技术的基础上的,这对后续相关问题的解决也提供了一个相对有效的思路和方法。

作者:张超,郑朋辉,苏媛

单位:安徽江淮汽车集团股份有限公司技术中心