2020-04-20 来源:

摘 要:分析了轨道交通车辆用盘形制动装置中闸片/制动盘组成的摩擦副的工作条件及其对材料的要求,介绍了铸铁闸片、树脂基闸片、铁基和铜基粉末冶金闸片的性能特点及适用领域,重点分析了粉末冶金闸片各组元的功能及摩擦磨损性能调控机制.基于制动盘热斑形成机理,阐明了闸片形状与排布对制动盘热源分布的影响规律.阐述了铸铁、铸钢、锻钢、金属基复合材料和 C/ C 复合材料制动盘的研究进展,并指出了现代轨道交通刹车材料设计与制造的研究热点及研究方向。

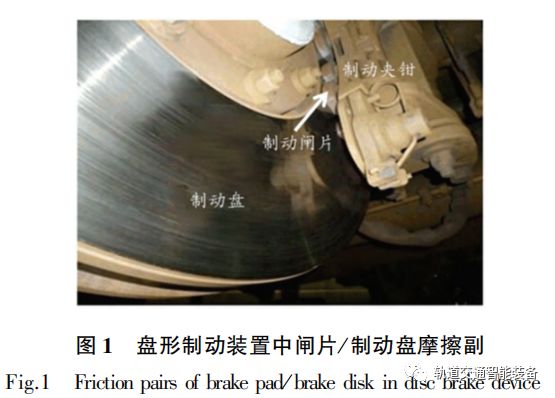

现代轨道交通具有速度快、运量大、安全等特点.我国轨道交通发展迅猛,已成为世界上高速铁路发展最快,系统技术最全,集成能力最强,运营里程最长,运行速度最高,在建规模最大的国家.截至2015年底,我国铁路营业里程达到12.1万公里,其中高速铁路(200-400km/h)1.9万公里,位居世界第一.预计到2020年,我国高铁运营里 程将超过2.2万公里,届时将会有5000多列动车组投入运行.高速列车基础制动装置通常采用盘形制动,利用闸片与制动盘产生的摩擦力实现减速或停车,如图1所示.闸片与制动盘组成一对摩擦副,其中制动闸片是保证高速列车运行安全的关键部件,其性能直接影响到制动性能、制动盘和闸片本身的使用寿命及列车的安全运行.高速列车闸片在高速摩擦产生的高温下工作,高速列车在制动时,其制动元件的温度将达到500 ℃以上,闪点温度甚至可达1000 ℃左右.以1辆轴重为17t的动车为例,当速度为380km/h时,单个制动盘的紧急制动耗能高达47MJ.随着列车高速化,制动负荷越来越大,制动时产生的热能及热冲击也大大增加,对制动闸片和制动盘的性能要求也越来越高.此外,由于制动闸片和制动盘是易损部件,需要定期更换,具有巨大的市场需求,因此,已成为各工业国家及有关公司激烈竞争的高技术领域.

1制动闸片

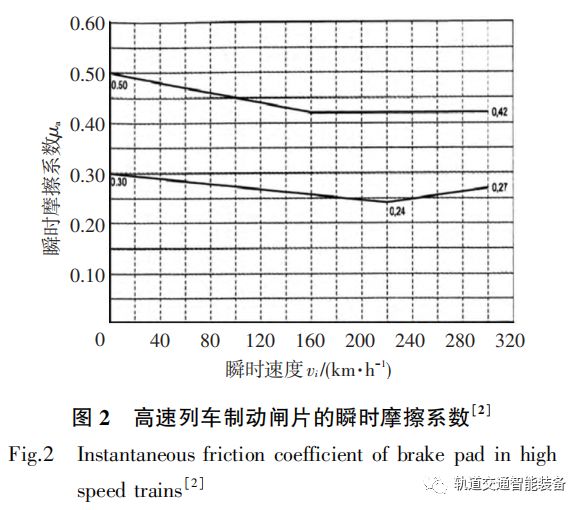

闸片要求具有制动平稳、高抗粘着性、高强韧性、高耐磨性、热物理性能优异、结构可靠、噪音小等特性.图2是UIC541-3 标准要求的高速列车用闸片在干燥条件下的瞬时摩擦系数.理想的闸片材料应具有摩擦系数随制动速度的变化波动小,且无明显热衰退.

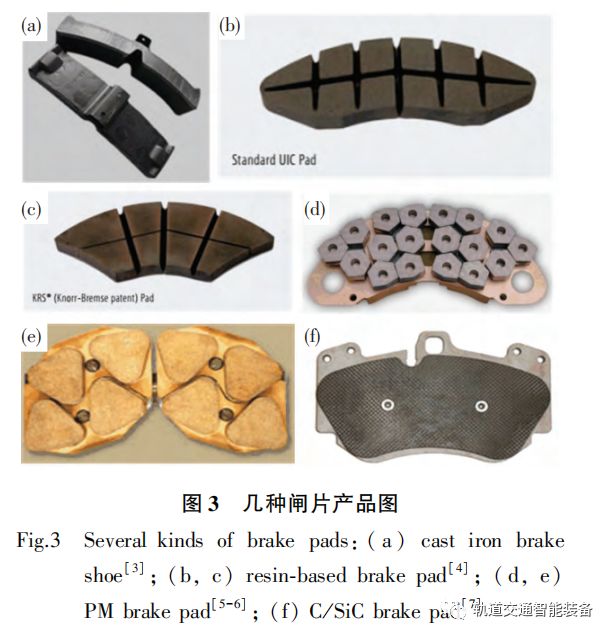

根据列车的运行速度和设计要求,目前在用的闸片材料主要有铸铁、树脂基材料和粉末冶金(PM)材料 3 大类,C/SiC复合材料闸片目前还处于研发阶段.几种典型的闸片产品如图3所示.

1.1铸铁闸片

铸铁闸片经历了从灰铸铁闸片、中磷闸片、高磷闸片到合金铸铁闸片的发展,通常只用于100km/h左右的列车.随着制动速度增大,闸片温度上升,摩擦系数下降,磨损量増大.普通铸铁的摩擦系数小,通常为0.25~0.35.中磷闸片(0.7wt.%~1.0wt.%P)在75km/h制动初速度时,摩擦系数比灰铸铁闸片提高20%~25%,在低速时两者相当.但中磷闸片的耐磨性比灰铸铁闸片提高约50%,可提高车辆运行速度5%~10%.在紧急制动距离800m条件下,旅客列车最高运行速度可达到100km/h.高磷闸片(1.5wt.%~2.5wt.%P)的摩擦系数较大,具有更好的耐磨性,制动时闸片摩擦出现火花较小,制动距离也短,但存在脆性大,容易断裂的问题,需采用钢背来补强.

添加稀土元素能够进一步提升高磷铸铁的性能,弥散分布的稀土化合物细化磷共晶,使其呈不规则块状分布,磷共晶类型从三元向二元转化.稀土元素减小了珠光体片间距和渗碳体厚度,强化了基体,提高了耐磨性,从而起到降低铸铁闸片的脆性并提高耐磨性的作用.石墨形貌也是影响含磷铸铁性能的重要因素,含蠕虫状石墨的铸铁具有优良的耐磨性,又有高的摩擦系数,闸片摩擦表面的裂纹数量和尺寸比高磷铸铁小,在实际应用中不易断裂与掉块,制动火花性能也得以改善.合金铸铁闸片是在含磷量较高的闸片中进一步加入少量合金元素(如Cu,Ni,Cr,Ti,V),既可进一步提高摩擦系数,又可强化铸铁基体,提高闸片的耐热裂性.如日本将特种铸铁闸片应用于北海道高速动力车上,130km/h时,即使在降雪条件下,也能在600m内使列车制动.

1.2树脂基闸片

树脂基闸片是将粘结剂(腰果壳油改性酚醛树脂、天然橡胶、丁苯橡胶、丁腈橡胶、粉末丁腈橡胶等)、增强材料(玻璃纤维、钢纤维、碳纤维、矿物纤维等)和摩擦改性剂(石墨、钾长石、氧化锆、沉淀硫酸钡、凹凸棒粘土、硅灰石粉、菱镁土、高岭土等)混合后加压加热固化而制得的复合材料.通常,树脂基闸片使用时速为160~200km/h.国外生产树脂基闸片的著名企业有法国Flertex公司的“REF”,德国Becorit公司的“Becorit”,美国西屋的“COBRA”,法国VALEO的“HERSOT”,德国JURID的“JURID”、英国“FERODO”,亚柏克斯公司的“虎”牌等.树脂基闸片经历了从石棉树脂基闸片、无石棉摩擦材料(NAO)型树脂基闸片到用于快速、重载的高摩树脂基闸片的发展过程.法国TGV-PSE高速列车上使用的树脂基闸片主要成分为丁醛(丁二烯)苯乙烯(SBR)弹性粘结剂,或甲醛酚醛树脂粘结剂,加入铁和氧化铁、硅和二氧化硅、氧化铝、硫酸钡、锌和氧化锌、氧化镁和铜.25.5m空调双客上采用了HZ408牌号的树脂基闸片,这种闸片以腰果壳液改性酚醛树脂和丁苯橡胶掺合胶型作为粘结剂的有机树脂基闸片,具有热稳定性好、噪声小和耐磨性好的优点.

树脂改性是提高基体热分解温度和高温摩擦系数稳定性的重要手段.具有代表性的有4种酚醛树脂改性体系:橡胶-酚醛树脂、腰果壳油改性酚醛树脂、三聚氰胺-腰果壳油改性酚醛树脂、聚乙烯醇改性酚醛树脂.此外,Wang等通过乳胶粒化学改性生成了大分子网络结构,提高了酚醛树脂的耐热性、强韧性及闸片的热稳定性和耐磨性,可满足160km/h列车的要求.Saffar等得出含40vol.%酚醛树脂和苯乙烯-丁二烯橡胶的树脂基闸片的摩擦磨损性能很大程度上受橡胶组分的影响,由于橡胶在高滑动速度下的粘弹性响应,橡胶基复合材料的摩擦系数衰减和回复得以改善.Liu等得出羧基丁腈橡胶改性酚醛树脂材料综合性能最佳,摩擦系数稳定,磨损量小.Cong等认为改性酚醛树脂能够产生更多的内摩擦单元,冲击韧性和压缩强度更高,制动稳定性更好.Ho等发现铜纤维增强的酚醛树脂基摩擦材料表现出高且稳定的摩擦系数和低磨损.Kolluri等发现合成摩擦材料温度分布均匀性与石墨颗粒大小有关,细小颗粒有利于温度的均匀化,而中等尺寸颗粒的材料温度不均现象最严重,石墨颗粒过大也不利于温度的均匀化.Dharani等得出芳纶浆粕和玻璃纤维复合使用可降低摩擦材料的磨损,提高摩擦稳定性.树脂基闸片的弹性模量过高是造成闸片与制动盘点接触及局部温升的原因,降低弹性模量是解决制动盘热裂的有效途径.日本和英国树脂基闸片的弹性模量均不超过1000MPa,热斑温度低于600℃,避免了热裂.这可以从调整橡胶弹性体和软硬质点组分的含量,以及降低摩擦块的耐磨性以使其利于界面更新等方面降低闸片的弹性模量,增大制动过程的实际接触面积,从而消除热裂.金属镶嵌是影响树脂基闸片正常应用的另一个重要问题,其形成机理是摩擦磨损产生的金属磨屑镶嵌在闸片表面形成金属镶嵌起始点,制动时的高温高压使制动盘材质不断向金属点转移而形成大块金属镶嵌物.

1.3粉末冶金闸片

粉末冶金闸片是指采用粉末冶金工艺制备摩擦块,再通过铆接或焊接的方式固定在钢背上而得到闸片.国外生产粉末冶金闸片的公司主要有德国Knorr⁃Bremse公司和Becorit公司、法国Flertex公司、美国Honeywell等,其中Knorr⁃Bremse公司垄断全球80%以上高铁刹车片的市场.国内生产粉末冶金闸片的公司主要有北京天宜上佳新材料有限公司、常州南车铁马科技实业有限公司、青岛亚通达铁路设备有限公司、北京浦然轨道交通科技有限公司、中车戚墅堰机车车辆工艺研究所有限公司、北京西屋华夏技术有限公司等.粉末冶金闸片材料主要有铁基和铜基两类.

1.3.1铁基闸片

铁基闸片材料主要以Fe-Ni-C系合金为基体,添加基体强化元素(Cr、Cu等),摩擦组元(SiO2、Al2O3、SiC、ZrO2、BC等)和润滑组元(Pb、Sn、Sb、Bi、石墨、MoS2、磷化物、氮化物及氧化物等)制得的摩擦材料.铁基闸片具有较高的耐热性、强度、硬度和抗氧化性,但它与铸铁或钢制动盘具有亲和性,容易产生粘着,低速时摩擦系数波动大,摩擦表面损伤较严重,用作高速列车闸片时受到较大限制.

添加的低熔金属Sn、Pb、Bi、Cd在刹车过程中熔化或软化,形成表面膜层,提高了摩擦副的抗粘着能力和磨合性.添加Mn、Al和Co提高材料耐磨性,Al和Co降低平均摩擦系数.MoS2在烧结过程中分解,产物硫与铁反应生成层状结构,具有润滑作用.添加Cr降低了摩擦系数,使摩擦系数的稳定性变差.添加Cu降低塑性,提高材料强度和硬度,从而提高抗粘着性,减小热衰退.添加B4C提高材料的摩擦系数能力比SiO2强,而SiO2提高耐磨性的能力比B4C好.石墨部分溶解于铁,强化基体,部分是游离碳.随着石墨含量增加,片状石墨析出物变粗,铁素体数量减少,渗碳体变粗大.由珠光体与游离片状石墨相结合的组织具有较好的综合性能.石墨有助于稳定摩擦系数,抑制摩擦过程中产生的噪音、颤动等不良状况.添加莫来石有利于提高铁基闸片的摩擦系数,使材料在高温时具有足够高的摩擦系数和热稳定性,既可以缩短刹车时间,也可以改善刹车平稳性.

1.3.2铜基闸片

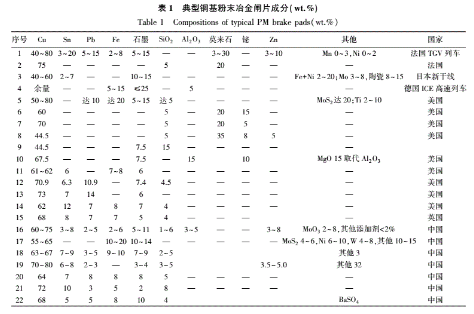

铜基闸片是以铜作为基体,添加基体强化组元(Fe、Ni、Mo、Ti、Sn、Zn、P等),摩擦组元(SiO2、Al2O3、SiC、石棉、金属、ZrO2等非金属氧化物、碳化物、氮化物)和润滑组元(石墨、MoS2、CaF2、WS2、B4C、BN、Pb、Bi等)烧结而成的材料.铜基闸片具有较好的综合性能和优异的制动效果,使用时速已提高到350km或更高,且能够保持稳定的摩擦系数.日本的新干线,法国的TGV以及德国的ICE高速列车的制动闸片均应用的是铜基粉末冶金闸片.表1是几种典型铜基粉末冶金闸片的成分.

Ni与Cu无限固溶,对Cu起强化作用.Sn与Cu形成复杂化合物以强化基体.Al、Fe与Cu形成铝铁青铜,具有较高的强度,同时低熔点的Sn和Al在烧结过程中产生瞬时液相,促使合金化和致密化.适当含量和粒度配比的SiC、Al2O3和ZrO2等陶瓷颗粒弥散分布于基体,起增摩和啮合作用,使对偶件表面保持一定的粗糙度,降低摩擦副间的粘着磨损,提高了摩擦系数的稳定性和制动平稳性.Al2O3表面镀铜处理能够改善Al2O3与基体的界面结合强度,提高摩擦材料的综合性能.Sn、Pb、Bi等低熔点金属在摩擦面温度超过其熔点时熔化,并在摩擦表面形成润滑膜,降低了摩擦系数和温度,而当金属重新凝固时,摩擦系数又恢复到原有水平,有助于摩擦稳定性和抗粘着能力的提高.添加0.1wt.%~2wt.%Fe后,铁颗粒弥散分布在基体中起强化作用,在摩擦表面形成微凸体增大摩擦表面的粗糙度,同时使铜保持高的热导率.Fe颗粒与制动盘的亲和性比铜基体好,在摩擦力和摩擦热的作用下吸附性好,有利于降低磨损量和提高摩擦系数.适量的SiO2能提高闸片的摩擦综合性能,SiO2含量过高(>7%)易破坏基体的连续性.石墨有利于在摩擦面形成薄而紧致的摩擦润滑层,增强第三体的流动性,有利于增加接触面积,降低应力集中,起到稳定摩擦系数、降低磨损量的作用.另外,石墨的取向对摩擦磨损性也有重要影响,石墨沿垂直于摩擦面方向,基体连续性提高,表面石墨分布均匀,有助于材料导热率的提高和摩擦表面温度的降低,能够提高摩擦系数稳定性.石墨颗粒表面涂覆Mo2C、TiC有助于提高铜基复合材料的致密度、界面结合及热导率.此外,孔隙的体积、大小、结构及分布对闸片的摩擦磨损性能也有重要影响,孔隙由于边缘破碎或撕裂而产生磨屑,并直接参与摩擦磨损过程,导致摩擦系数和磨损增大。

1.4制动闸片的结构

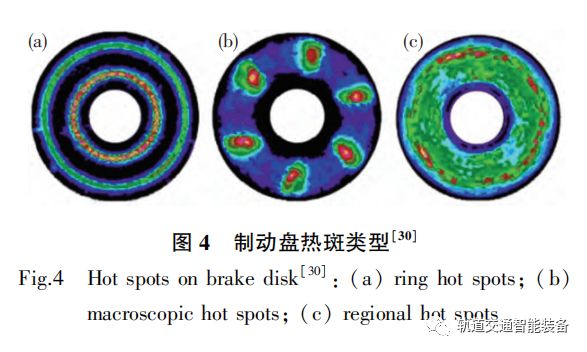

制动盘在高负荷制动条件下温升显著,受力不均匀形成局部热应力,导致热斑的形成,这是引起制动盘疲劳裂纹的萌生和扩展,乃至失效的主要原因.图4所示的环状热斑、宏观热斑和区域型热斑引起的破坏性最大,其中宏观热斑是引起制动盘失效的主要原因.

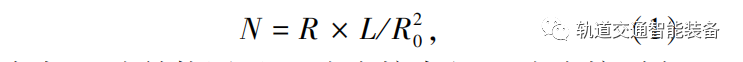

热斑的尺寸和分布主要取决于闸片的结构、形状及其组成材料.通过调整闸片的形状与排布能够调整接触表面的压力大小和分布,以及热源分布.制动盘与闸片的接触状态越稳定,接触压力分布就越均匀,摩擦热就能均匀地传进制动盘.Wirth提出等压力(ISOBAR)闸片结构,该闸片由多个独立的六边形摩擦块组成,摩擦块用铰连接方式固定于闸片背板,并可以自由转动,大幅度提高了制动盘摩擦面的温度分布均匀性.闸片摩擦块形状对制动盘损伤程度也有重要影响,主要的形状有圆形、六边形和三角形.摩擦块为圆形时,盘面的温差和热应力最小,摩擦块为三角形时,盘面的温差和热应力最大.这种差异是由于摩擦块的位置分布影响到摩擦接触弧长度,摩擦环带对应的接触弧长度偏差越小,制动盘温度越低,分布也越均匀.农万华等提出结构因子来表征闸片的结构特征.

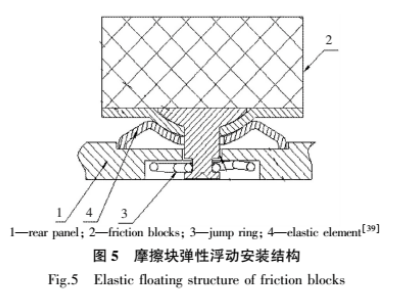

式中:N为结构因子;R为摩擦半径;L为摩擦副在盘中半径为R的圆周上接触弧长之和;R0为制动盘的外圆半径.结构因子N所代表的物理意义正好与盘半径为R的圆周上的热流密度相对应,N值越大输入的热流密度也越大,N体现了摩擦热能分配状态,用以表征闸片的结构差异.为了解决摩擦块在制动盘上制动压力不均衡,无法获得最大有效摩擦面积的问题,粉末冶金闸片采用如图5所示的弹性浮动结构.闸片摩擦块安装在弹性元件上,并通过卡簧连接在背板上,使用过程中产生自适应性浮动,减轻了偏磨现象,不仅能够稳定和提高摩擦性能,还能起到减震的作用.

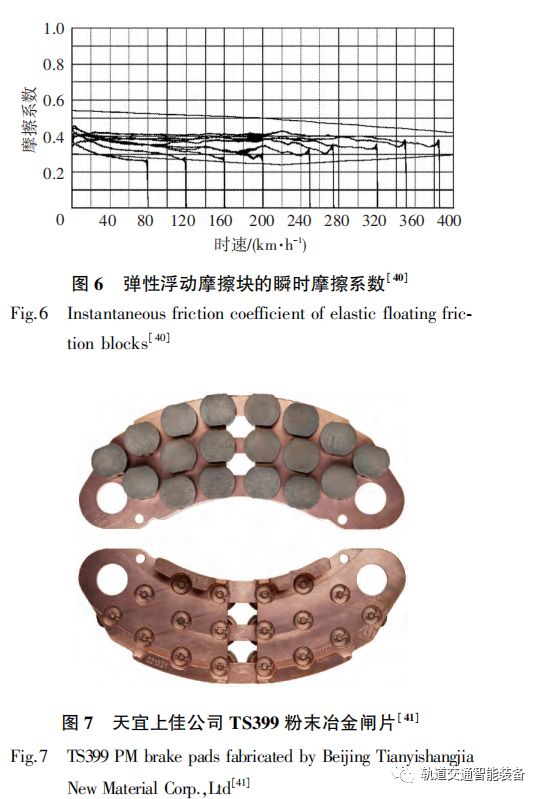

闸片在高寒、潮湿、雨雪条件下使用时,外界硬质颗粒异物会夹在制动盘和闸片之间不能脱落,引起制动盘磨削并加重磨损.北京天宜上佳新材料股份有限公司通过改变摩擦块的形状和排布,以及弹性浮动结构设计,形成有效排屑及散热通道,避免磨削物的堆积和金属镶嵌,提高了散热效果及载荷均衡性,明显降低了制动盘异常磨耗,提高了摩擦系数稳定性(图6)和摩擦面温度分布均匀性.图7为研制的TS399高寒闸片,从2013年起在哈大线批量装车.

2制动盘

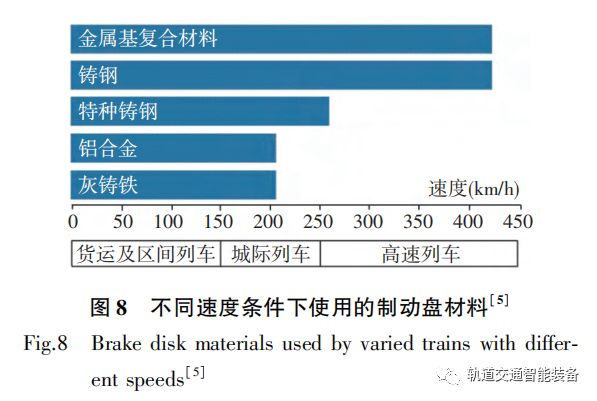

制动盘要求具有高的强度、高的耐热性能、大的比热容、以及优良的导热、抗蚀、抗磨等性能.图8是不同速度条件下使用的制动盘材料.

2.1铸铁、铸钢、锻钢制动盘

铸铁制动盘材料经历了从普通片状石墨铸铁、含Ni-Cr-Mo的低合金铸铁到蠕墨铸铁的发展过程.普通片状石墨铸铁制动盘在使用过程中磨损较快,在地铁上应用较多.低合金铸铁中添加了Ni、Cr、Mo,提高了耐热龟裂性和高温耐磨性,但强度较低,热疲劳性较差.蠕墨铸铁制动盘通过贝氏体等温淬火处理强化铸铁基体,并添加变质剂将使片层状石墨转变为蠕虫状石墨,保持了铸铁的导热性,提高了强度和抗热龟裂性,但耐磨性还需要进一步提高.铸钢制动盘具有较高的强度和抗热龟裂性能,但存在导热性不高、热容量小、膨胀系数较大等问题,目前动车组制动盘主要是铸钢材料.锻钢具有较高的强度和韧性,同时还具有较高的抗热龟裂性、良好的耐磨性和耐热疲劳性,使用寿命长,是目前高速列车制动盘普遍采用的材料.组合制动盘以铸铁作为摩擦材料制成摩擦盘辐,以铸钢(锻钢)作为补强材料制成盘毂,能发挥铸铁耐磨性能好和锻钢抗热龟裂性能好的特点.

2.2金属基复合材料制动盘

铝基复合材料制动盘以AS7G06、AV4NT或AS18UNG等牌号的铝合金作为基体,添加8vol.%~20vol.%的SiC或Al2O3等陶瓷颗粒作为增强相制备的复合材料,具有质量轻、摩擦系数高、耐磨损、导热性好等优点,盘体能快速冷却.热容相同时,比传统钢质制动盘减重50%,且摩擦系数稳定,摩擦表面温度明显降低.Becorit公司研制了30和50MJ复合材料制动盘.日本和德国分别在100N系新干线电动车组和ICE-1线路上装车运行试验,质量仅为铸铁制动盘的40%,寿命大幅提高.

在铝基复合材料制备技术中,较接近产业化的方法是液态金属搅拌法和复合铸造法.美国Duralcan公司采用液体金属搅拌生产出性能优良的SiC/A356铝合金复合材料,但需要采用较昂贵的真空设备.复合铸造法是在较低的熔炼温度下,将合金的半固态浆液与陶瓷颗粒搅拌相结合,并通过预处理提高SiC颗粒流动性.中国南车集团株洲电力机车有限公司与湖南大学合作,采用移动坩埚式喷射共沉积技术以及大型环件楔形压制致密化技术开发了高速列车用Al-20%Si/SiCp复合材料制动盘,但其塑性较低,与对偶件的磨损较大.采用球形碳化硅颗粒能够减少SiC粒子的磨损性,提高摩擦系数的稳定性和耐磨性.

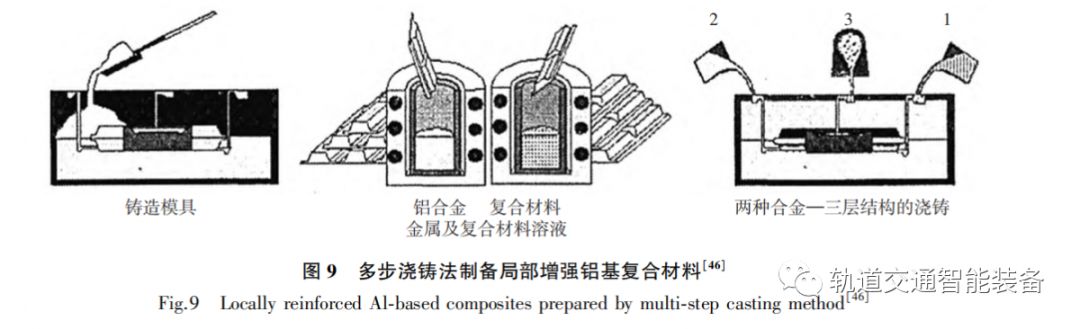

组合式制动盘将陶瓷颗粒增强铝基复合材料作为盘的摩擦面,而盘毂部分为塑性较好的铝合金,有望解决铝基复合材料制动盘塑性低,抗裂纹扩展能力差的问题.Zeuner采用多步浇铸工艺制备局部增强铝基复合材料,如图9所示.浇铸模具有3个浇道,首先浇铸复合材料层,待局部凝固后,再浇铸A356铝合金,最后浇铸第3层复合材料层.

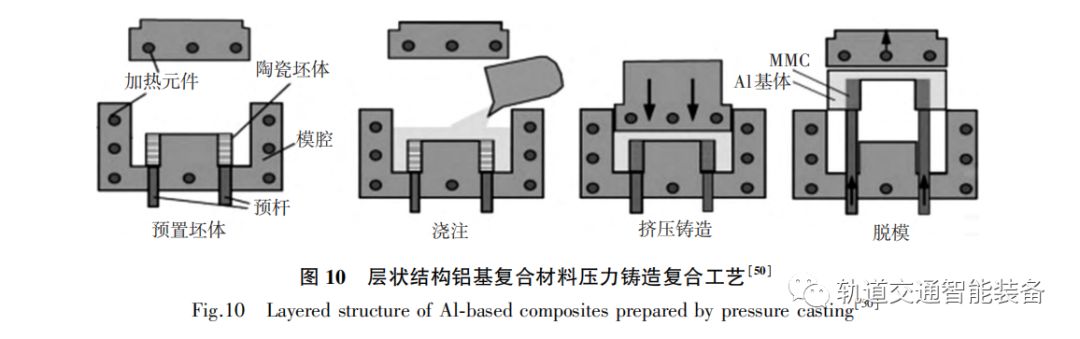

北京科技大学曲选辉、任淑彬、章林等人系统研究了Al/SiC、Cu/SiC等金属基复合材料的近终成形制备技术及摩擦磨损性能.采用压力铸造工艺(图10)将陶瓷颗粒预成形多孔坯与高强铝合金进行复合,得到层状结构铝基复合材料,使铝合金基体优异的力学性能、加工性能和高热导率,以及复合材料层优异的摩擦磨损性能都得以充分发挥.

2.3C/C复合材料制动盘

C/C复合材料制动盘具有密度低(1.8g/cm3)、比热容高、耐热性良好和使用温度高等优点.德国Knoor⁃Bremse公司研制的C/C复合材料在250km/h试验时,吸收的制动能高达100MJ.法国已在TGV-A和TGV-PSE高速列车上安装了SepcagbSA3D牌号的C/C复合材料制动装置,可吸收制动功高达90kJ,并表现出优良的综合性能.日本新干线370km/h动车制动系统及试验台速为450km/h的高速低噪音列车也选用C/C复合材料作为制动材料.

为了降低C/C制动盘的成本,使其应用于高速列车,通常选用短碳纤维作为增强相,采用模压法进行成形,然后采用高压或中压浸渍碳化法致密化.Chareire等开发了混杂纤维强化C/C复合材料制动盘,长纤维平行于制动盘表面与摩擦方向,短纤维分布在碳基体内.C/C复合材料除存在成本高的问题外,还有摩擦系数随制动初速度增加变化较大、能量损耗大致使制动系统及临近组件温升过高、以及复合材料中的气孔在潮湿环境下吸湿而会引起摩擦系数大幅度下降等.为提高C/C复合材料的高温抗氧化性,可在基体中加入B2O3和Si粉作为抗氧化剂,并在非摩擦面涂覆抗氧化SiC涂层,如日本三菱公司的油漆工型SiC转换法.美国橡树岭国家实验室与 Honeywell Advanced Composites 公 司、 Honeywell Aircraft Landing Systems 公 司、 Honeywell Commercial Vehicle Systems 公司合作, 正在研制低成本的C/C-SiC复合材料刹车片.法国 TGV-NG 高速列 车和日本新干线已试用C/C-SiC 闸片.

3应用与展望

我国高铁技术已逐步走到世界前列,为了满足列车高速化对高性能闸片的需求,应从材料设计角度系统研究制动闸片材料各组元的特征、界面结构及其对闸片的力学性能、热稳定性和摩擦磨损性能的影响规律,提高闸片的使用速度极限、耐热性、摩擦系数的稳定性、以及制动盘温度分布均匀性.形成具有自主知识产权的材料体系,并完善制动闸片评价标准.

列车运行具有里程长、工作环境复杂多变的特点,需要开展刹车副材料的环境适应性研究,有针对性地研发适合特定环境使用的制动材料,特别是要解决冰雪恶劣气候导致异常磨耗等难题.

为了推进制动盘轻量化,降低制造成本,应重点解决大尺寸金属基复合材料制动盘的脆性和使用温度较低,以及C/C制动盘的摩擦系数随制动速度增加变化大等难题.