2020-06-01 来源:

摘要:汽车制动噪音严重影响整车 NVH性能,为了能更好地研究汽车制动过程产生的噪音,根据噪音产生的不同频率,对典型的制动噪音模式进行了分类和研究,并针对各典型制动噪音产生的原因进行分析,依据实车的失效模式,给出了较为全面的解决方法.

在汽车行驶过程中,在调整行驶状态、出现异常情况或者停止行驶时会对车辆进行制动,由于制动过程是制动钳与制动盘的摩擦过程,会产生一定的摩擦声音,而这种摩擦声音超出正常的承受范围后,会影响汽车的 NVH性能,应被判定为制动噪音.

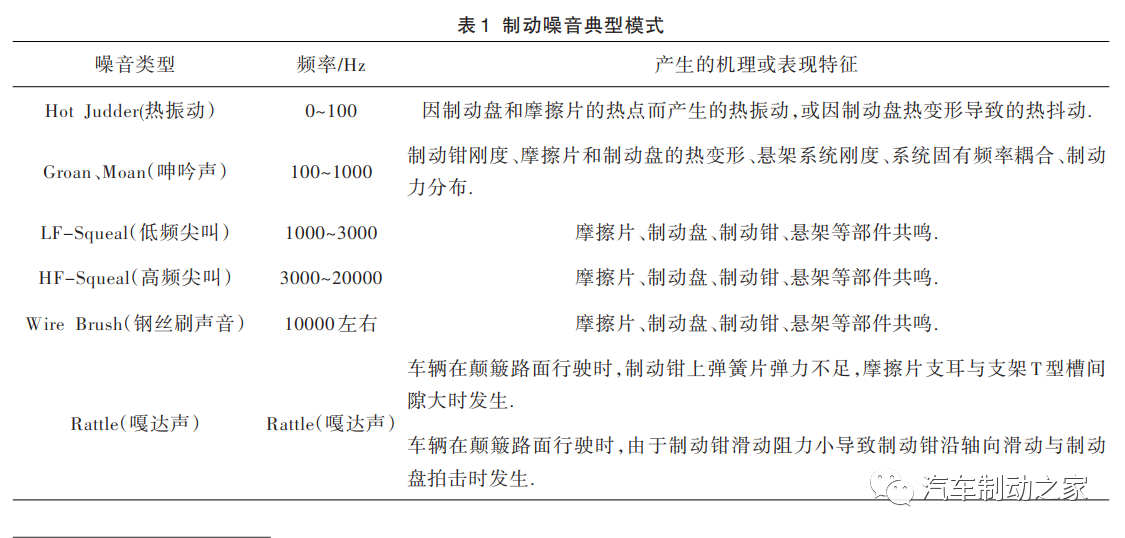

为了能够更好地避免汽车制动过程产生的噪音,需要对制动噪音进行深入的研究. 由于产生制动噪音的原因较多,一般是在样件完成后进行专门的试验检测和匹配来分析噪音源、噪音频率,从而消除制动噪音问题[2]. 制动噪音通常根据噪音频率来进行分类,它的典型模式如表 1所示.

制动噪音产生的原因与制动系统、悬架系统等部件有关,一般与下列因素关系比较密切:

1)摩擦片:摩擦材料配方、压缩性、摩擦系数、几何形状、倒角结构、固有频率等,例如摩擦片设计倒角尺寸较小,为 5.75 mm,紧急制动时摩擦片与制动盘产生相对径向移动,蠕变量相对较大引起车体震动产生异响,摩擦片的倒角改为 13 mm后异响消除;

2)制动钳:刚性、勾爪部分的结构、勾爪桥部结构、固有频率等;

3)制动盘、转向节:固有频率、材质、结构等;

4)制动罩壳:厚度、质量、结构等,例如前制动盘罩壳板厚设计为 0.5 mm,板厚不足,车速为 35~45 km/h 在比利时路行驶时发生共振产生异响,罩壳厚度由 0.5 mm 调整到 0.8 mm,以 35~45 km/h 在比利时路行驶时异响消除;

5)悬架系统:阻尼、结构、刚度.

在噪音分析过程中,振动产生的原因很难确定,不作为噪音分析的工作重点,重点是确定有效的改进措施减少或消除制动噪音的产生[3]. 为了能够更好地研究制动噪音,需要进行制动噪音测试试验,区分噪音产生的频率和真因.

制动噪音试验一般和整车NVH 试验在一起进行,也可以针对制动噪音进行单独的试验,而试验模式一般分为台架试验和道路试验 :

1)台架试验:常用试验程序为 SAE J2521;

2)道路试验:道路试验是选取各种典型的路况,市区、郊区、山区和各种典型制动工况组合成的整车试验程序,目的是检查制动器在各种可能发生的工况、路况下是否有噪音发生,并通过仪器采集不同频率噪音信号.

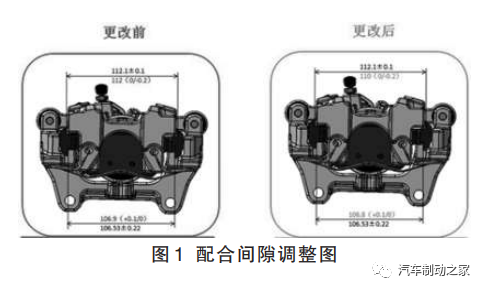

1)低噪音(频率 100~1000 Hz):该类型噪音在车速很低时容易出现,出现几率低. 经了解车辆后轮出现 Moan噪音后,通过将阻尼减震器安装在制动钳的导向销螺钉上进行消除. 通常的解决方案为:a)悬架系统刚度和阻尼调整;b)制动系统零部件优化;c)摩擦片配方优化;d)增加阻尼减震块;e)调节制动钳对制动块的压力分布(例如在消音片上开橡胶槽). 图 1为摩擦片与制动钳配合间隙优化调整的例子.

摩擦片上锤头与钳体配合处的间隙设计值 0.1 mm,下锤头与钳架配合处间隙 0.37 mm,前进制动时摩擦片随钳体扭转产生偏磨,在倒车制动过程中因摩擦片偏磨,整车出现 Moan异响.

通过增大摩擦片上锤头与钳体配合处间隙至 2.1 mm,减小下锤头与钳架配合处间隙至 0.27 mm,避免

了前进制动时摩擦片随钳体扭转造成偏磨及倒车制动时产生的撞击音.

2)低频噪音(频率 1000~3000 Hz):该类型的噪音通常是由制动器的各零部件之间固有频率耦合引起的. 通常的解决方案:a)摩擦片的配方优化;b)匹配合适的消音片;c)摩擦片几何参数改变(如开槽、增加倒角);d)调节摩擦片的压力分布,可以对消音片进行开香蕉槽,一般该方法适用于多层消音片;e)制动钳、支架、制动盘等结构优化,通常低频噪音的频率与某两个制动部件的固有频率很接近,通过修改某个部件的结构改变其固有频率,消除系统耦合,进而消除制动噪音的发生.

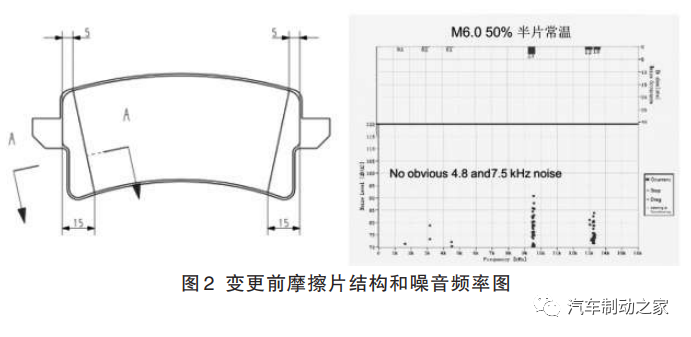

3)高频噪音(频率 3000~20000 Hz):该类型噪音一般是由制动系统不稳定引起的,通常与摩擦片配方、制动盘结构及材质关系密切,也与整车悬架系统有一定的关系,发生几率高,是非常常见的噪音类型. 解决此种高频噪音,通常选择专业噪音匹配装置以便匹配合适的消音片解决. 解决方案为:a)摩擦片配方优化;b)选择合适的消音片;c)制动块受力点涂油脂、制动

块背板与消音片之间涂油脂;d)摩擦片 图2 变更前摩擦片结构和噪音频率图外片粘 3M 胶. 下面为摩擦片的结构问题导致的高频制动噪音,如图 2所示.

制动钳摩擦片为 5×15 扇形倒角结构,紧急制动时,制动器总成频率为 4.8 KHz和 7.5 KHz,与悬架总成共振,导致严重异响.

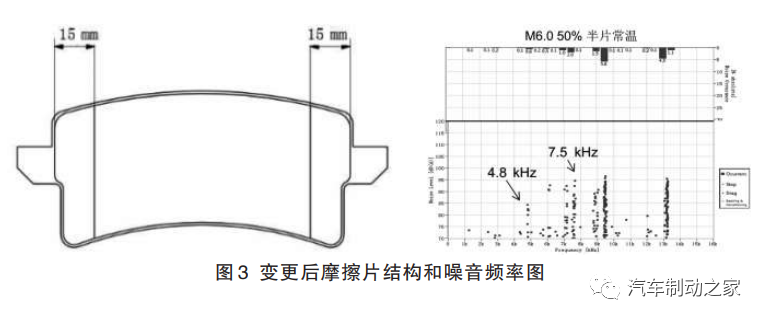

优化摩擦片结构,如图 3 所示,将 5×15扇形倒角改为 15 mm 的 J 型倒角,将制动器总成振动频 率 调 整 为 9.5 KHz 和 13.2KHz,避免与悬架总成共振问题,消除制动尖叫异响.

1. 当车辆较长时间停放时(一般超过一周),车辆长期处于驻车制动状态,摩擦片和制动盘保持贴合状态,摩擦片易与制动盘发生锈粘,形成锈蚀现象;

2. 在沿海潮湿环境或夏季雨水多发季节,当车辆处于驻车制动 1 d 以上时,制动系统长期暴露于潮湿的环境中,摩擦片和制动盘保持贴合在一起,很容易产生锈蚀现象.

在摩擦片发生锈蚀现象后,与制动盘锈粘在一起,当车辆启动后,会出现启动制动噪音. 当车辆再次进行制动时,锈蚀层易发生烧蚀现象,产生制动噪音. 在发生烧蚀现象后,需要去掉摩擦片的烧蚀层,同时还应增加增磨剂涂层,如图 4状态所

示为整改后摩擦片. 图4 整改后摩擦片为避免摩擦片的锈蚀引起的噪音问题,在摩擦片的整改过程中,应该提高烧蚀层一致性,对烧蚀前后重量差进行控制,需要控制重量差为 0.4~0.8 g.

为了能够更好地提升汽车的 NVH性能,针对汽车制动噪音进行研究,根据噪音产生的不同频率,将典型模式的制动噪音进行了分类,并针对各典型制动噪音产生的原因进行分析,依据实车的失效模式,给出了较为全面的解决方案,同时对常见的摩擦片锈蚀问题进行了分析. 通过以上方法,基本可以对制动过程中产生的噪音进行有效判断和处理.

作者:桂军

单位:长城汽车股份有限公司技术中心