2020-07-08 来源:

【摘要】:某前驱车型在高速、热车工况进行中度制动时出现方向盘摆振及车身抖动问题。经制动抖动整车道路试验与整车悬架系统、方向盘模态测试分析,最终确定是由于制动盘热变形导致制动盘厚薄差(DTV)增长,引起的激励频率与悬架系统纵向固有频率、方向盘旋转模态频率相重合产生共振。通过更改制动盘通风结构增加冷却效能,以及调整悬架系统刚度特性改变纵向固有频率的方法有效解决了该车型制动抖动问题。

近年来,汽车越来越多地进入寻常百姓家,随之也带来了很多问题和挑战。而汽车振动噪声(NVH)问题就是其中之一,它不仅影响乘员的舒适性并且会对行车安全造成严重影响。制动舒适性及制动安全性是汽车NVH性能的重要体现方面,已成为汽车领域的重要研究课题。近几年来,制动抖动问题越来越多的受到关注。通常在制动过程中摩擦片与制动盘相接触产生热量,引起制动盘热变形进而引发制动力矩波动(BTV)和制动压力波动(BPV)。制动压力波动通过液压管路传递到制动踏板的过程中经放大产生踏板波动。制动力矩波动则会激励悬架系统引起转向系统和车身振动易被驾驶员感知并引起不舒适性。目前,国内外对制动抖动问题的研究较多。Jacobsson.H.等[1-2]对制动器相关零部件、悬架系统结构等对制动抖动的影响进行了分析研究。同时,也有许多学者采用有限元分析、台架实验方法对制动盘热变形的影响进行了研究[3-6]。Kang,J.等[7-8]对制动系统激励源进行了研究,结果表明制动盘厚薄差(DTV)是引起制动力矩波动的主要原因。同时,也有许多学者[9-13]研究了传递路径对制动抖动的影响,并通过优化路径减轻抖动现象。Robert.M.等[14]采用特制工装夹具模拟制动力矩变化来探究其对整车抖动及方向盘摆振的影响。华南理工大学杨翠丽等[15],采用滚下法测试下摆臂的固有频率发现其与制动盘激励频率有高度重叠区间。合肥工业大学李芳龙[16]等采用ADAMS模型分析了悬架系统刚度和阻尼对制动抖动的影响。Gassmann S.等[17]通过对不同悬架特性参数的同类型车辆进行试验,结果表明悬架特性参数对制动抖动的影响差异很大。目前,对于制动抖动研究较多但大多集中在有限元仿真分析与制动盘台架实验而对整车状态下悬架系统纵向方向固有频率耦合问题研究较少。

通过对该车型制动抖动问题进行排查分析发现,由于制动盘DTV增长所引起制动力矩波动激励频率与悬架系统纵向固有频率及方向盘旋转固有频率耦合产生共振引起抖动现象。优化制动盘通风结构并改变悬架系统刚度特性后问题得以解决,结合实验验证了方案的有效性,该车型制动抖动问题的研究成果,对后续车型开发过程中制动抖动问题的规避与控制都有重要的指导意义。

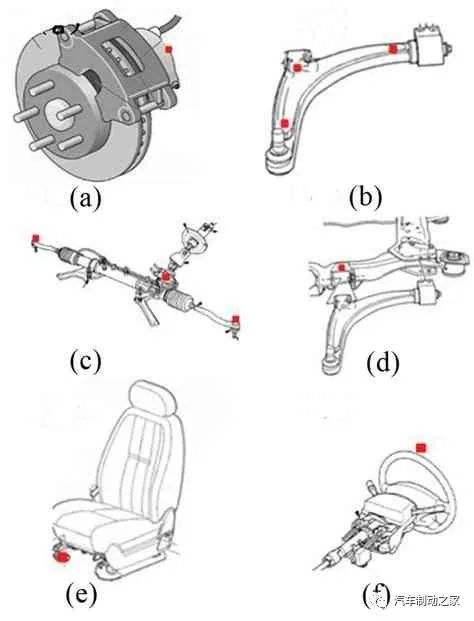

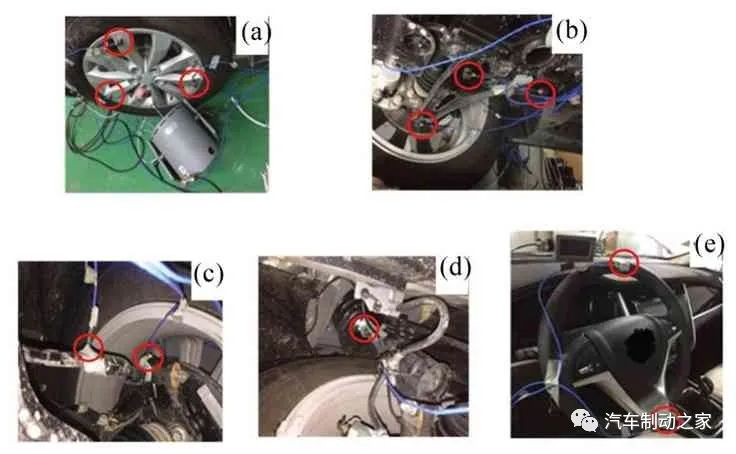

某前驱车型在进行整车NVH 性能评价时,以0.3 g的减速度从120 km/h制动到60 km/h的过程中可以明显感受到方向盘摆振以及地板抖动情况,并在制动末期伴随出现轻微“咕咕”声,主观感受该异响声音来自于前轮附近。采用专业振动噪声测试设备进行振动噪声客观数据采集分析,分别在制动卡钳、地板、方向盘等部位布置振动加速度计,如图1所示。

图1 整车制动抖动测点布置图

(a)制动卡钳;(b)下摆臂;(c)转向拉杆;(d)副车架;(e)主驾座椅滑轨;(f)方向盘

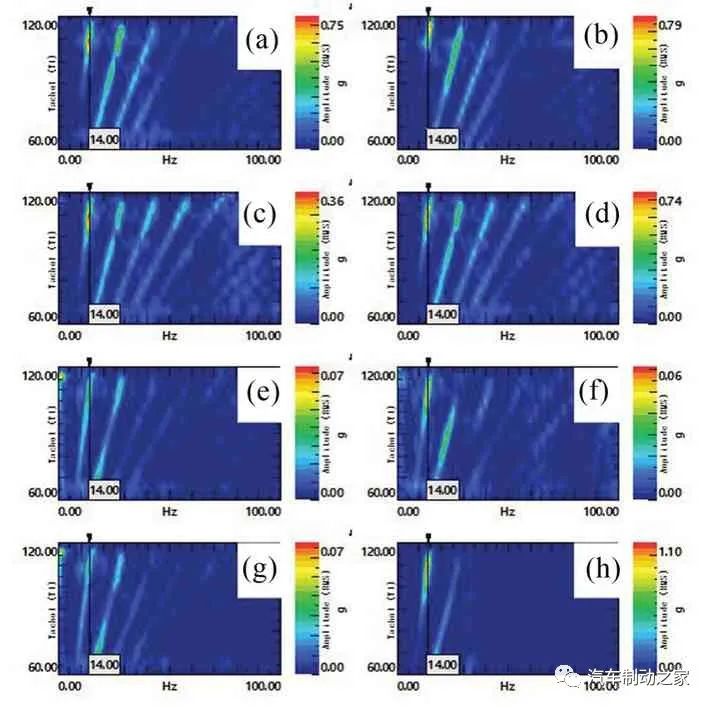

测试车辆均在专业汽车试验场的制动试验道进行试验,以尽量减小路面不平等其他干扰因素。另外,在试验开始之前需要对车辆进行车轮动平衡、四轮定位检查等前期准备以排除干扰因素。在前期准备完成后,还需对试验车辆进行约30次轻度磨合制动并待制动盘温度再次冷却至室温时方可进行制动抖动测试。再进行3 次制动预热,待制动盘温度上升后进行各个测点振动数据采集,整车道路试验各测点振动测试结果如图2所示。

图2 整车道路试验各测点振动测试数据

(a)左侧卡钳;(b)右侧卡钳;(c)下摆臂;(d)转向拉杆;(e)副车架;(f)转向柱;(g)主驾地板;(h)方向盘

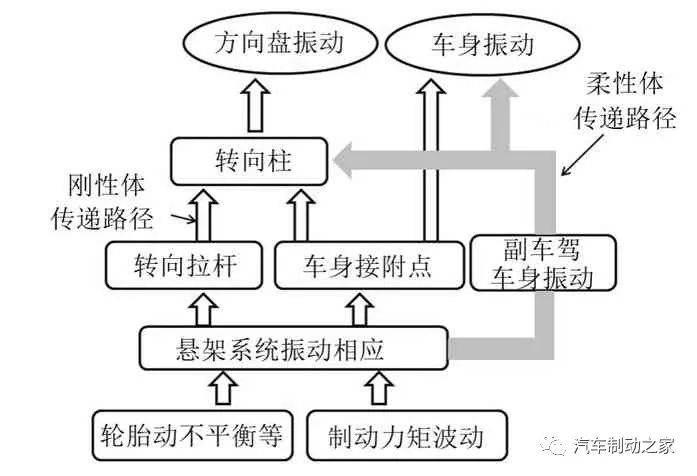

整车道路试验振动测试数据表明,左、右卡钳在不同车速区间以1 阶、2 阶激励为主。在车速约110 km/h时,以1阶14 Hz激励最为明显并且在各个响应点振动也最为明显,根据激励频率与车速关系

其中:

v——车速,km/h;

r——车轮半径,m;

n——激励次数,1或2;

当车速在120 km/h~60 km/h时,车轮1阶、2阶激励频率分别为14 Hz~7 Hz及28 Hz~14 Hz,与实车测试结果相符。

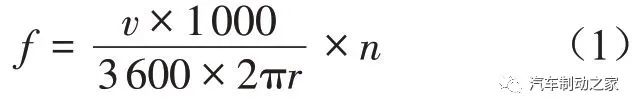

制动抖动现象是周期性受迫振动,制动盘本身的厚薄差(DTV)、表面端跳(SRO)等以及在制动过程中引起的制动压力波动(BPV)和制动力矩波动(BTV)通过下摆臂、副车架、转向拉杆等传递放大到车身和方向盘引起抖动,其抖动激励源与传递路径如图3所示。

图3 抖动传递路径

制动盘厚薄差(DTV)是指制动盘厚度沿着圆周方向有变化,DTV会导致在制动过程中接触压力不均以及制动力矩等效半径发生变化等问题。同时,DTV 也会引起制动活塞轴向移动产生制动压力波动导致制动踏板出现上、下跳动现象。初始状态DTV值、制动盘成分、机械加工精度、不均匀腐蚀以及长时间连续制动等都会对DTV产生影响[18-19]。另外,制动过程中热翘曲现象也会引起DTV增长。

制动盘端面跳动(SRO)是指制动盘面沿着圆周有轴向的高低变化。存在端面跳动时,当制动盘旋转到不同角度,内外摩擦块之间会形成微小的间距同样会导致接触压力分布不均,引起制动力矩和制动压力波动。制动盘加工精度、安装误差、轮毂轴承间隙、外力作用、动不平衡等因素均会引起端面跳动。此外,当制动力施加到制动盘时也会引起制动盘产生微小扭曲增加端面跳动。

在制动过程中,随着制动温度、接触压力等发生变化摩擦片特性也会跟着发生改变。在摩擦片选型过程中超过20项属性需要被考虑,如密度、熔点、强度等等。其中摩擦系数、压缩刚度、热导率、热膨胀系数对制动抖动影响较为突出。另外,摩擦片长度也会引起摩擦片上制动压力分布变化对制动抖动也会产生影响。

制动力矩波动引起的振动作为激励源必然也会对其他相关结构产生影响,当激励频率与子系统固有频率重合或者比较接近时将产生共振现象,振动将被放大引起系统出现明显振动问题。大量试验结果表明,制动力矩波动多为制动盘1阶或2阶扰动引起,在车速120 km/h至60 km/h范围内,制动盘1阶、2 阶激励频率通常分别在18 Hz~9 Hz 和36 Hz-~18 Hz 之间。Jacobsson.H[20]通过试验得出,在非制动状态下悬架系统前后方向固有频率为18 Hz,而在制动状态下为13.8 Hz。另外,转向系统的自激振动固有频率也处于10 Hz~20 Hz范围内容易产生耦合共振问题。Robert.M等[14]通过试验也发现方向盘旋转摆振模态频率为13.7 Hz。从激励源到接受体传递路径之间会经过悬架和转向子系统,因此不同的子系统特性将会对制动抖动产生明显的差异,这也就解释了为什么相同DTV 值制动盘在不同的车型上所表现出的制动抖动差异大不相同。

当车辆行驶在较差的路面时,由于路面颠簸引起制动盘端面跳动增加也会加剧制动抖动。此外,不同的驾驶员、不同的驾驶风格对制动抖动也会存在一定影响。

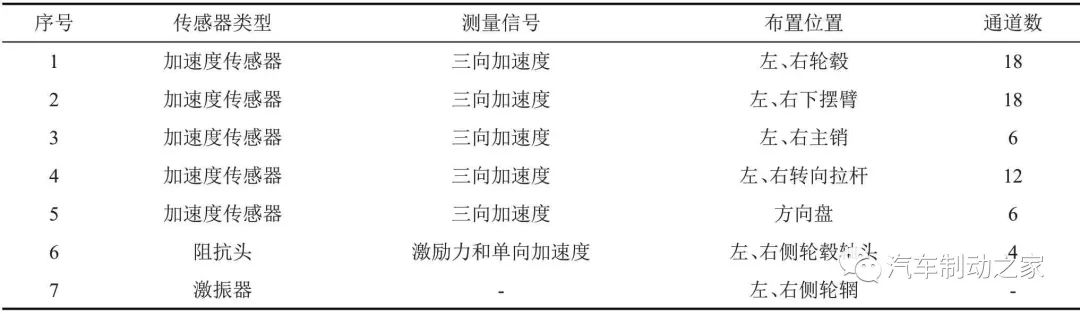

在对车辆进行状态检查、胎压检查等前期检查后,在整车模态实验室内进行悬架系统模态测试。考虑到在制动过程中车轮主要以X方向运动为主并带动下摆臂及转向拉杆等部件产生运动。因此考虑在车轮轮毂、主销、下摆臂、转向拉杆、方向盘等部位布置加速度振动传感器并采用激振器激励轮毂轴头位置作为激励源,测点布置及激励点布置如图4所示,具体测点类型及通道数如表1所示。

图4 模态测试测点布置图

(a)车轮轮毂和激振器;(b)下摆臂;(c)转向拉杆;(d)主销;(e)方向盘

将车辆水平放置、熄火、空挡、启动手刹,并在安装完所有测点传感器以及激振器且检查无误后方可进行试验,如图5所示。

表1 测点类型及安装布置表

图5 整车模态测试现场图

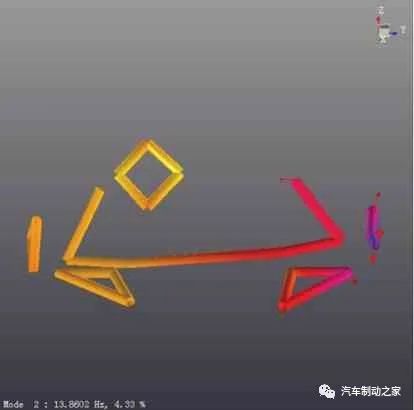

建立几何模型并检查所有测点插点无误,激振器采用Burst Random 激励信号进行激励,采集并记录试验数据,如频响函数、相关性、自谱、互谱等。根据频响函数进行模态参数识别,其中2 阶(13.8 Hz)模态振型如图6所示。

图6 2阶(13.8 Hz)悬架系统模态振型图

从振型图可以看出,下摆臂和转向拉杆主要以X方向前后跳动为主而车轮则出现上下翻转运动。

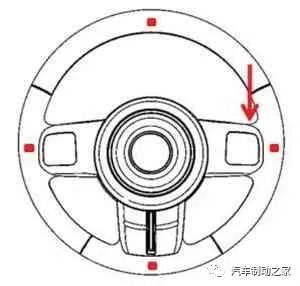

由于方向盘在制动过程中出现明显摆振现象,因此有必要对方向盘旋转模态进行测试。分别在方向盘周向均布4 个加速度传感器,测点布置如图7所示。

采用力锤激励方向盘3点钟辐条位置,如图7红色箭头所示。根据频率函数进行模态参数识别,其中1阶(11.89 Hz)方向旋转模态振型如图8所示。

图7 方向盘旋转模态测试测点布置图

图8 方向盘旋转模态(11.89 Hz)振型图

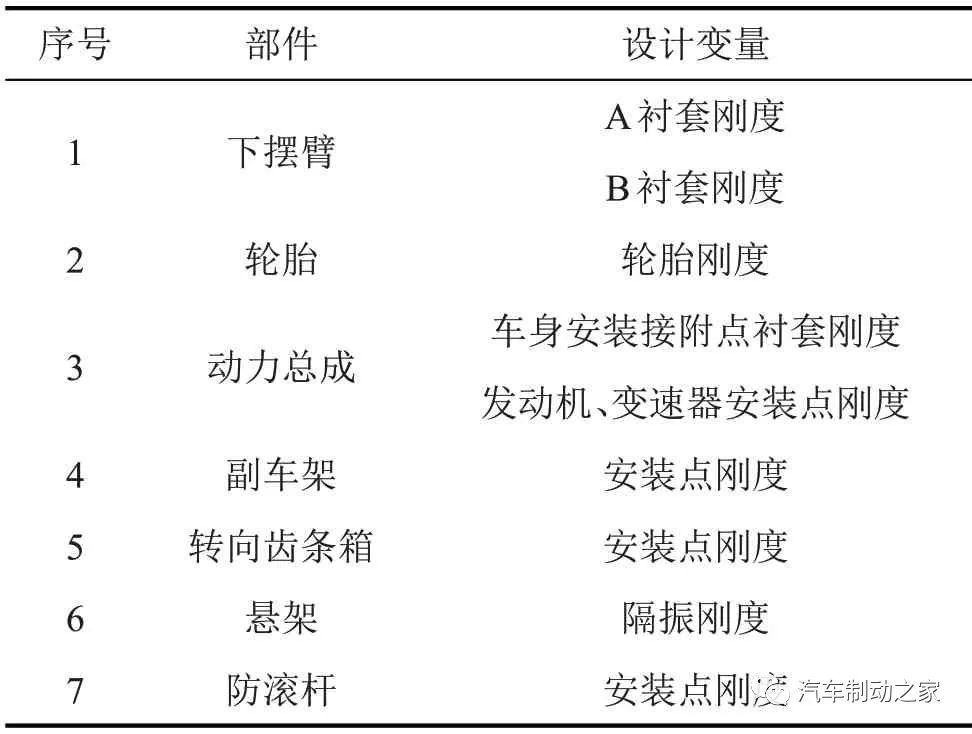

对于悬架系统来说与制动抖动相关的设计变量主要有下摆臂衬套刚度、副车架安装点刚度、轮胎刚度等,如表2所示。

表2 制动抖动相关部件设计变量表

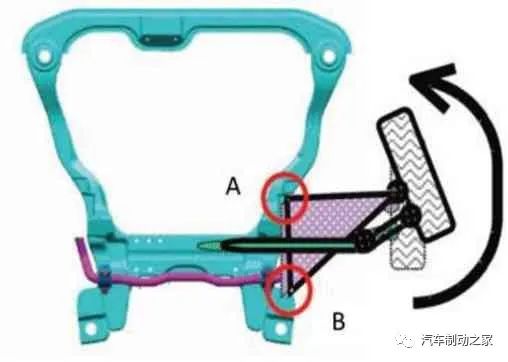

由于下摆臂B 衬套比A 衬套更软,当悬架系统发生前后运动时B衬套将以A衬套为中心发生旋转运动,如图9所示。

图9 下摆臂旋转运动示意图

为了限制前后运动,通常需要增加A衬套刚度。此外,制动抖动对下摆臂B 衬套刚度同样很敏感。通常情况下,下摆臂B 衬套横向刚度减小会引起悬架系统纵向振动频率和振动等级减小,但是却会引起悬架系统绕A衬套旋转振动频率增加。由于B衬套是影响制动抖动和行驶舒适性的重要影响因素,因此需要根据整车设计要求选择合理的衬套刚度。对于副车架,增加衬套刚度则有利于降低灵敏度,由于副车架衬套刚度不是制动抖动的主要影响因素,其衬套刚度对实车制动抖动影响较小。

从整车制动抖动测试以及整车悬架系统模态测试结果中可以发现,悬架系统下摆臂2 阶模态(13.8 Hz)振型以X 方向前后跳动为主与制动时制动盘1阶激励频率(14 Hz~7 Hz)非常接近容易产生共振现象,同时方向盘周向旋转模态频率(11.89 Hz)也处于制动盘1 阶激励频率范围内易产生共振耦合现象。因此考虑对下摆臂衬套刚度、阻尼特性进行调整。在原衬套的基础上通过调整橡胶配方增加刚度。此外,制动盘热变形所引起的DTV增加也是一项重要影响因素,由于原车状态下采用内通风结构制动盘不利于散热,因此考虑更改为相同初始DTV值的外通风结构制动盘增加冷却效能以减小激励。换装新样件后再次进行整车试验,试验样件如图10所示。

图10 调整刚度特性下摆臂和外通风制动盘样件

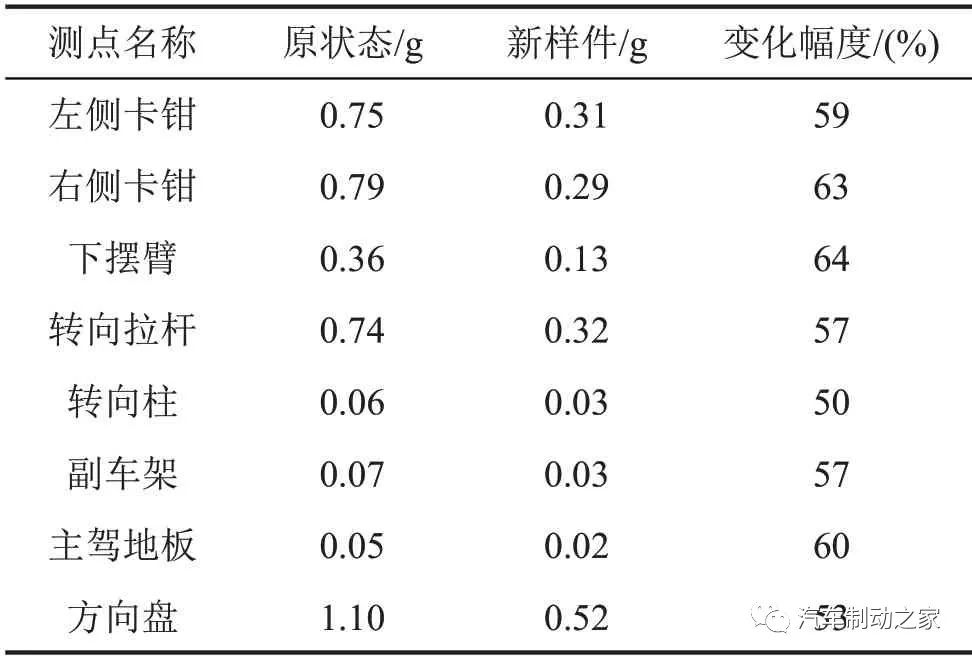

试验测点布置与图1保持一致再次进行试验,主观感受制动抖动现象完全消失已达到可接受范围。各测点振动测试数据如图11所示,测试结果也表明激励源及响应点振幅相比较于原车状态均大幅度降低与主观评价结果相一致,换装新样件前、后各测点在1阶14 Hz处振动幅值变化如表3所示。

图11 新样件组合客观测试结果

(a)左侧卡钳;(b)右侧卡钳;(c)下摆臂;(d)转向拉杆;(e)副车架;(f)转向柱;(g)主驾地板;(h)方向盘

表3 换装新样件前、后振动幅值变化表

(1)通过对整车状态下制动抖动测试,结果表明激励源主要以车轮1 阶、2 阶旋转激励为主,并通过悬架、转向系统传递至地板和方向盘引起抖动。

(2)在整车状态下进行悬架系统模态试验,结果表明悬架系统下摆臂2 阶X方向前后跳动模态频率与制动盘1 阶激励频率非常接近易产生共振现象。同时,方向盘周向旋转模态频率与处于制动盘1阶激励范围内,易产生共振耦合现象。

(3)通过调整下摆臂B 衬套刚度特性以改变悬架系统前后跳动模态特性,同时更换外通风结构制动盘增加冷却效能减少激励,有效抑制了制动抖动现象。

作者:岳川元1,张 军3,杨 朝1,2,沈 蜜2,万 鑫1,2,杨 诚1

单位:

1.重庆大学 汽车工程学院

2.重庆长安汽车股份有限公司欧尚研究院

3.吉利汽车研究院